Introduksjon til beltefilterpresser

Hva er en beltefilterpresse?

Den beltefilterpresse (BFP) er en kritisk del av utstyret innen slamavvanning og behogling av avløpsvann . I hovedsak er det en kontinuerlig mekanisk enhet designet for å skille væske fra en slamoppslemming, og produsere et tørrere, mer håndterbart materiale kjent som "filterkake."

Den fungerer ved å føre det kondisjonerte slammet mellom to strammede, porøse belter. Ettersom slammet presses og presses gjennom en rekke ruller, arbeider tyngdekraft, skjærkraft og trykk sammen for å effektivt fjerne vann. Dette gir en betydelig reduksjon i slamvolumet.

Hvorfor er slamavvanning viktig?

Slamavvanning er ikke bare en sekundær prosess; det er avgjørende for operasjonell effektivitet og økonomisk bærekraft behogling av avløpsvann plants og various industrial facilities.

- Volumreduksjon: Fjerning av opptil 80-90 % av vannet reduserer det totale volumet drastisk slam som krever avhending. Dette er den primære faktoren for å minimere transport- og avhendingskostnader.

- Kostnadsbesparelser: Deponering av vått slam er kostbart. Ved å øke kakefaststoffer innhold, kan anlegg spare betydelig på deponiavgifter og transportutgifter.

- Håndtering og stabilitet: Avvannet slam er lettere å håndtere, stable og lagre. Den tørre kaken er også mer stabil, og minimerer luktproblemer og forbedrer dens egnethet for potensiell fordelaktig gjenbruk, for eksempel kompostering eller logbruk.

Kort historie og evolusjon

Den concept of using pressure to separate solids from liquids has been around for centuries, but the modern beltefilterpresse dukket opp på midten av 1900-tallet.

I utgangspunktet var avvanning sterkt avhengig av mindre effektive metoder som tørkesenger eller enkle plate-og-rammepresser. Utviklingen av maskiner med kontinuerlig flyt var et stort sprang fremover, og dekket behovet for høyere gjennomstrømning i raskt voksende kommunale og industrielle sektorer. Tidlige modeller var enkle tyngdekraftsdreneringsanordninger, men over tid utviklet de seg til å inkludere flere trykksoner og sofistikerte polymer doseringssystemer å forbedre avvanningseffektivitet , som fører til høykapasitets, automatiserte enheter som brukes i dag.

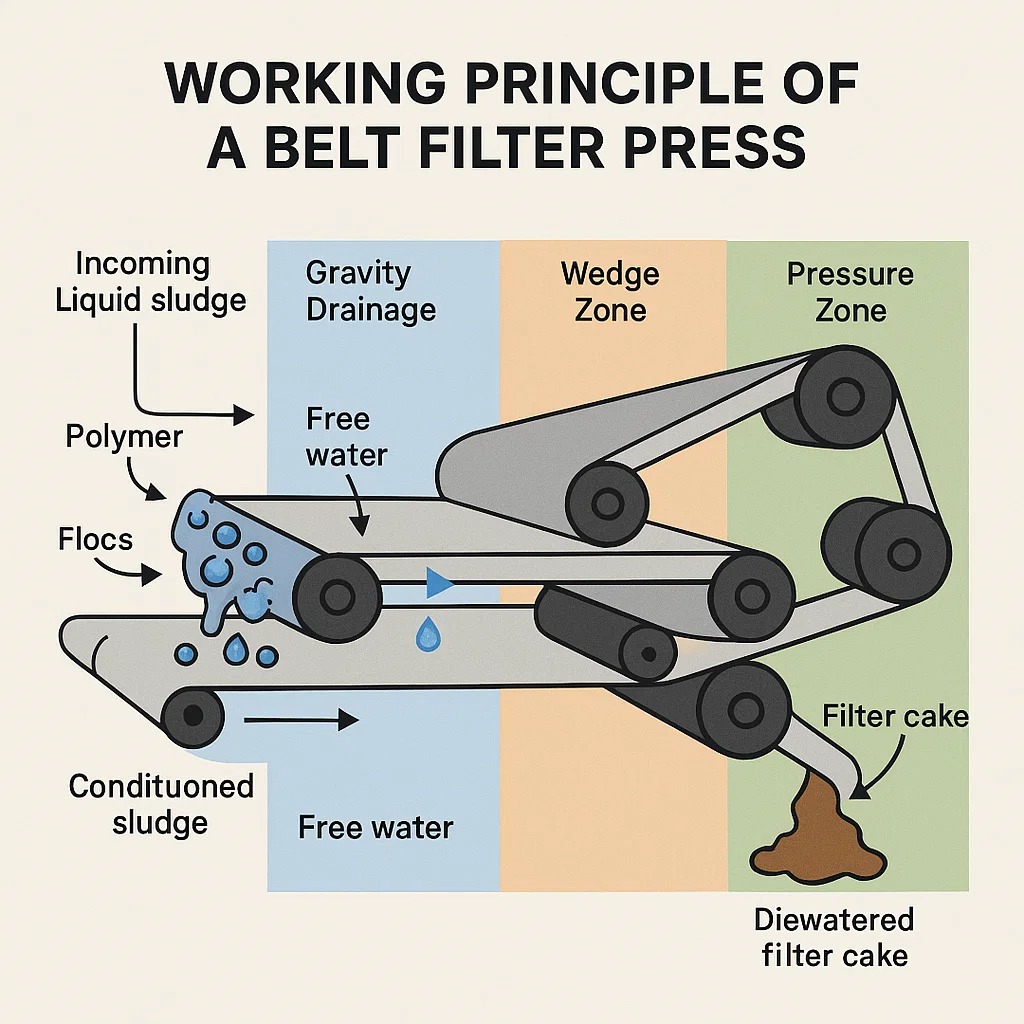

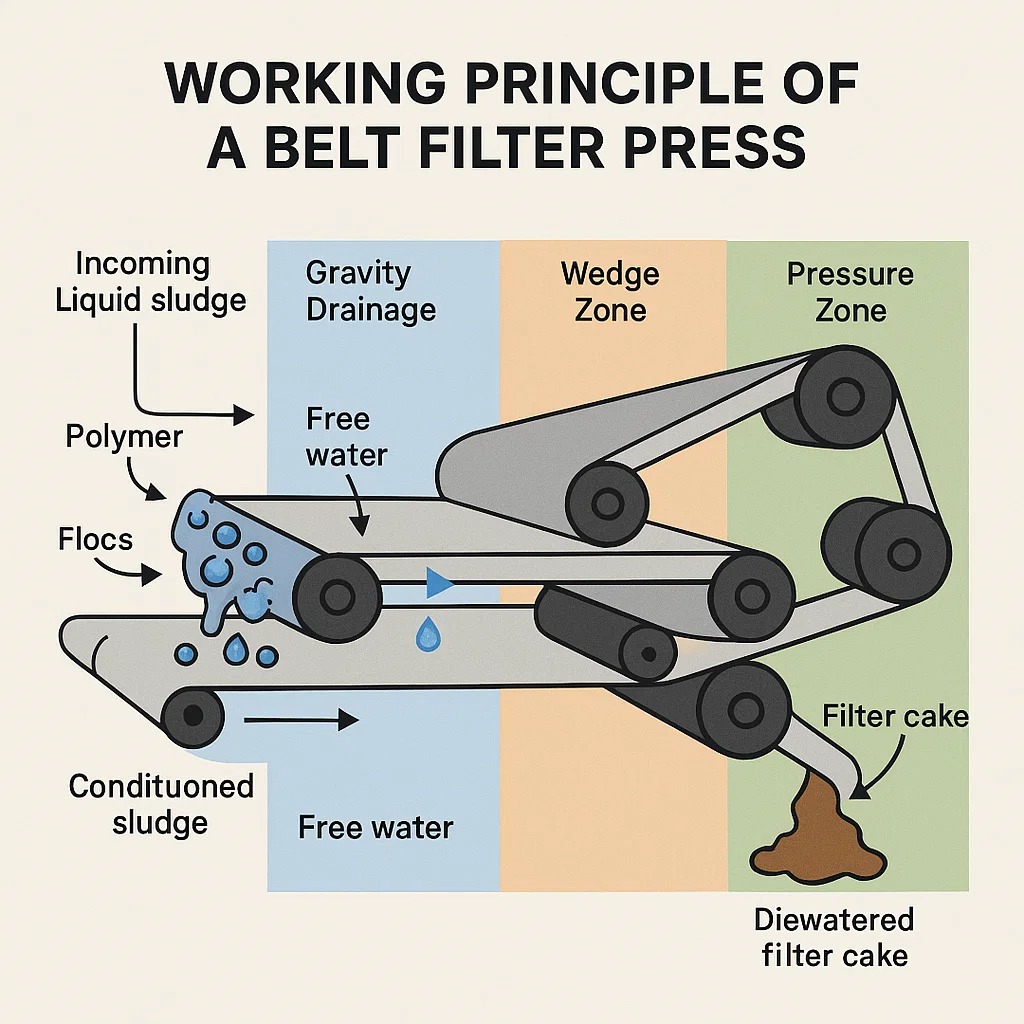

Arbeidsprinsipp for en beltefilterpresse

Den operation of a beltefilterpresse (BFP) er en kontinuerlig flertrinns prosess som utnytter kjemisk kondisjonering, gravitasjon og mekanisk trykk for å skille vann fra slam . Prosessen kan deles inn i fire distinkte soner:

1. Kondisjonering (flokkulering)

Før det kommer inn i pressen, må det innkommende flytende slammet forberedes for å frigjøre vannet effektivt. Dette gjøres gjennom slam conditioning .

- Prosess: Et kjemisk middel, typisk et organisk materiale med høy molekylvekt polymer , blandes raskt med slammet. Polymeren får de bittesmå, spredte faststoffene til å klumpe seg sammen til større, mer stabile masser kalt flokker .

- Formål: Dense flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high avvanningseffektivitet .

2. Tyngdekraftsdreneringssone

Den conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- Prosess: Den sludge flows onto a wide, horizontal section of the porous filterbelte . Under tyngdekraften drenerer det frie vannet som ble frigjort under kondisjoneringen raskt gjennom beltet, hjulpet av en åpen vevet beltestruktur.

- Formål: Dette trinnet fjerner en stor prosentandel av det lett drenerbare vannet, og øker faststoffkonsentrasjonen fra den opprinnelige flytende slurryen (ofte $1-5%$ faste stoffer) til en tykk, halvfast masse (ofte $10-15%$ faststoffer) før trykk påføres.

3. Kilesone

Den wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- Prosess: Den sludge, now consolidated, is gradually squeezed between the upper and lower filterbeltes når de konvergerer i en "kile"-form. Det avsmalnende gapet påfører slammet de første, milde trykkkreftene.

- Formål: Denne langsomme, kontrollerte kompresjonen forhindrer at væsken med stort volum sprenger ut (kalt "blinding" eller "sprut ut") og forbereder den solide kaken for det intense trykket som følger ved å fordele den jevnt over båndbredden.

4. Trykksone

Dette er hovedavvanningsseksjonen hvor hoveddelen av det gjenværende vannet presses ut.

- Prosess: Den two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter ruller . Den minkende diameteren og økende spenningen på beltene utsetter kaken for høye nivåer av skjærkraft og trykk.

- Undersoner:

- Lavt trykk: Den first set of rollers applies moderate pressure.

- Høyt trykk/skjær: Den inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- Utgang: Den dewatered sludge, now referred to as the filterkake , går ut av pressen med en høy konsentrasjon av kakefaststoffer (vanligvis $18-35%$ faste stoffer, avhengig av slamtype). Deretter skiller båndene seg, og skraper fjerner kaken for avhending eller videre behandling.

Nøkkelkomponenter i en beltefilterpresse

A beltefilterpresse (BFP) er en sofistikert maskin bygget av flere sammenkoblede systemer som arbeider i harmoni for å oppnå effektiv avvanning. Det er viktig å forstå disse kjernekomponentene beltepressoperasjon og vedlikehold .

Filterbelter (kjernefiltreringsmediet)

Den belts are arguably the most critical component, directly involved in the filtration process.

- Funksjon: To kontinuerlige, porøse belter (et øvre og et nedre belte) legger sammen det kondisjonerte slammet. De beholder de faste partiklene mens de lar filtratet (vannet) passere gjennom.

- Materiale: Vanligvis laget av slitesterke syntetiske materialer som polyester eller polypropylen, er beltene vevd med en spesifikk maskestørrelse for å optimalisere fastholding av faste stoffer og vanndrenering.

- Beltesporing: Den belts must remain perfectly aligned to prevent damage or spillage. Sophisticated pneumatiske systemer styrer ofte beltespenning og sporing automatisk.

Valser (påføre trykk og skjær)

Den rollers are the physical mechanisms that generate the dewatering force.

- Funksjon: Den sludge-filled belts travel around a series of large and small ruller arrangert i et serpentinmønster. Disse valsene er ansvarlige for det økende trykket som påføres i kile- og trykksonene.

- Typer:

- Gravity Rollers: Brukes hovedsakelig i gravitasjonsdreneringssonen.

- Trykkruller: Mindre ruller i trykksonen som skaper høy kontaktkraft og skjære ved å bøye beltene kraftig.

Drivsystem (bevegelseskontroll)

Den drive system controls the movement and speed of the filter belts.

- Funksjon: Den driver rotasjonen av hoveddrivvalsen, som trekker hele beltet.

- Mekanisme: Typisk en elektrisk motor koblet til en girkasse. Moderne systemer bruker ofte Variable Frequency Drives (VFD) for å tillate presis kontroll av beltehastigheten.

- Viktighet: Beltehastighet er en nøkkel operasjonsparameter, justert basert på slam characteristics og desired gjennomstrømning .

Pneumatisk system (spenning og sporing)

Dette systemet sikrer integriteten og optimal ytelse til filterbeltene.

- Funksjon: Den bruker trykkluft for å påføre kontrollert, kontinuerlig spenning på beltene og for automatisk å korrigere eventuelle feiljusteringer (beltesporing).

- Viktighet: Konsekvent spenning er avgjørende for å oppnå jevnt trykk og maksimalt avvanningseffektivitet . Riktig sporing forhindrer at beltene renner av rullene, noe som kan føre til riving eller stans av utstyr.

Kontrollpanel (automatisering og overvåking)

Den control panel serves as the brain of the belt filter press.

- Funksjon: Det huser automatisering systemer, programmerbare logiske kontrollere (PLS) og operatørgrensesnitt. Den overvåker prosessvariabler som beltehastighet, polymerstrømning og beltespenning.

- Avanserte systemer: Moderne BFP-er har sofistikerte kontroller for automatiserte oppstarts-/avstengningssekvenser og fjernovervåking, noe som bidrar til forbedret energieffektivitet og reduced operator intervention.

Vaskesystem (vedlikeholde effektivitet)

Den washing system prevents the belts from clogging, which is critical for continuous operation.

- Funksjon: Høytrykksvannsprøytestenger rengjør beltene umiddelbart etter filterkake tømmes ut, og fjerner gjenværende faste stoffer som kan blende beltestoffet.

- Mekanisme: Den bruker en dedikert pumpe for å levere høytrykksvann, som ofte samles opp og føres tilbake til forsiden av behogling av avløpsvann plants (rensevannsanlegg) for reprosessering.

Typer beltefilterpresser

Mens kjernearbeidsprinsippet forblir det samme, beltefilterpressees kommer i flere konfigurasjoner designet for å håndtere forskjellige kapasiteter, slamtyper og plassbegrensninger. De er generelt kategorisert basert på størrelse/kapasitet og beltekonfigurasjon.

Basert på størrelse og kapasitet

Den size of the press is primarily defined by the width of its filterbelter , som dikterer gjennomstrømmingen eller kapasiteten.

- Laboratorie-/pilotenheter: Småskalapresser som brukes til testing av ulike slamtyper, optimalisering polymerdosering , og skalere opp data før du investerer i en enhet i full størrelse.

- Små til mellomstore presser: Brukes typisk i mindre kommunale behogling av avløpsvann plants eller industrianlegg med moderate strømningshastigheter (f.eks. små matforedlingsoperasjoner). Beltebredder kan variere fra $0,5$ til $1,5$ meter.

- Store høykapasitetspresser: Disse maskinene er designet for store storbyområder og store industrielle applikasjoner (som papir og masse), og har brede belter (opptil $3$ meter eller mer) og er bygget for kontinuerlig drift med høyt volum.

Basert på beltekonfigurasjon

Den design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. BFP-er med lavt trykk/høy tyngdekraft

- Kjennetegn: Dense models feature an extended gravitasjonsdreneringssone , ofte ved å bruke en skråning eller ekstra valser for å maksimere innledende vannfjerning før trykkstadiet.

- Søknad: Best egnet for slam med gode avvanningsegenskaper og høyt innledende innhold av fritt vann (f.eks. visse mineral- eller industrislam).

2. Standard tresoners BFPer

- Kjennetegn: Den most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- Søknad: Mye brukt i kommunal avløpsrensing og various industrial applications.

3. Presser med to belter (fortykning og avvanning)

- Kjennetegn: Noen avanserte enheter integrerer en slam thickening trinn (ofte en roterende trommelfortykningsmiddel) direkte med avvanningstrinnet for beltepressen.

- Formål: Den thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and gjennomstrømning kapasitet.

Spesialiserte beltefilterpresser

Dense are designed for particular requirements, often focusing on maximizing final cake dryness.

- Høytrykks beltefilterpresser: Dense use smaller pressure ruller og extremely high belt tension to achieve the absolute maximum kakefaststoffer innhold.

- Søknad: Nødvendig når slamvolumreduksjon er kritisk, eller når den endelige kaken er beregnet på termisk tørking eller forbrenning, der et høyt tørrstoffinnhold sparer betydelig energiforbruk .

Bruksområder for beltefilterpresser

Den beltefilterpresse (BFP) er en allsidig avvanningsløsning som brukes på tvers av et bredt spekter av industrier der fast-væske-separasjon og volumreduksjon av slam er nødvendig.

Avløpsrenseanlegg

Dette er den primære og vanligste applikasjonen for BFP-er.

- Kommunal avløpsrensing: BFPer er uunnværlige i by og by behogling av avløpsvann plants (renseanlegg). De avvanner det organiske slammet (biosolids) som genereres under primære og sekundære behandlingsprosesser. Det resulterende filterkake er betydelig redusert i volum, noe som gjør deponering (deponi, forbrenning) eller fordelaktig gjenbruk (påføring på land, kompostering) mye mer kostnadseffektivt.

Industrielle applikasjoner

BFP-er brukes i en rekke produksjons- og prosessmiljøer for å håndtere industrielle avfallsstrømmer.

- Matforedling: Slam som genereres fra vasking av grønnsaker, bearbeiding av kjøtt eller brygging av øl inneholder ofte store mengder faste stoffer. BFP-er avvanner effektivt disse organiske slammet, og hjelper til med å overholde regelverk og reduserer avhendingskostnader for sektorer som meierier, bryggerier og slakterier.

- Papir- og masseindustri: Den process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- Kjemisk og farmasøytisk produksjon: BFPer brukes til å avvanne avfallsslam, behandle biprodukter og til og med for å separere sluttprodukter, forutsatt at materialene er kompatible med beltematerialet og mekanisk påkjenning.

Gruvedrift

I gruvesektoren brukes BFPer til halehåndtering og konsentratavvanning.

- Tailing avvanning: BFPer hjelper til med å gjenvinne vann fra gruveavfall (avfallsmateriale), som er avgjørende for vannbevaring og miljøstabilitet, spesielt i tørre områder.

- Konsentrat avvanning: I noen tilfeller brukes de til å avvanne mineralkonsentrater, noe som reduserer vekt og transportkostnader for sluttproduktet.

Spesialiserte nisjeapplikasjoner

- Tekstilfarging: Avvanning av slam som inneholder rester av fargestoffer og kjemikalier.

- Metallfinish: Separering av metallhydroksidslam fra brukte behandlingsbad.

Den common thread across all these applications is the need for efficient separasjon av faste stoffer for å redusere avfallsvolumet og gjenvinne vann, noe som direkte betyr lavere driftskostnader og forbedret miljøoverholdelse.

Fordeler og ulemper med beltefilterpresser

Å velge rett avvanningsutstyr krever en klar forståelse av avveiningene. Den beltefilterpresse (BFP) gir betydelige fordeler, men kommer også med visse begrensninger.

Fordeler: Hvorfor velge en BFP?

| Fordel | Beskrivelse | Innvirkning på driften |

| Kontinuerlig drift | Den BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | Høy gjennomstrømning og no downtime required for cleaning or plate cycling. |

| Relativt lavt energiforbruk | Bruker primært mekanisk trykk og en liten mengde elektrisitet til drivsystemet og pumpene. | Lavere driftskostnader sammenlignet med energikrevende metoder som termisk tørking eller sentrifugering. |

| Enkel å betjene og vedlikeholde | Den mechanical design is relatively straightforward once optimized, leading to easier vedlikehold av beltepresse . | Operatører krever mindre spesialisert opplæring sammenlignet med mer komplekst maskineri. |

| Godt gjennomstrømnings/kostnadsforhold | Tilbyr stor prosesseringskapasitet for en relativt lavere investering enn visse avvanningsteknologier med høyt faststoffinnhold. | En effektiv, budsjettvennlig løsning for middels til stor skala behogling av avløpsvann plants . |

| Effektiv fangst av faste stoffer | Den belts provide a physical barrier, ensuring high separasjon av faste stoffer og clean filtrate, which reduces the load on upstream processes. | |

Ulemper: Begrensninger og hensyn

- Høy innledende investering: Selv om driftskostnadene er rimelige, kjøp og installasjon av et robust BFP-system, inkludert nødvendig forbehandlingsutstyr (som f.eks. polymer doseringssystemer ), kan være betydelig.

- Plasskrav: BFP-er er vanligvis store, horisontale maskiner. De krever et betydelig fotavtrykk, noe som kan være en begrensende faktor i anlegg med begrenset plass.

- Egenskaper for følsomhet for fôrslam: Den performance is highly dependent on effective slam conditioning . Hvis den innkommende slamkvaliteten eller polymer doseendringer ofte, pressens ytelse og kakefaststoffer konsistens kan lide.

- Vaskevannsforbruk: BFPer krever en betydelig mengde høytrykksvann for vaskesystem å beholde filterbeltes rent, noe som øker det totale vannbehovet til anlegget.

- Lavere endelige kakefaststoffer (sammenlignet med andre metoder): Selv om det er tilstrekkelig for mange avhendingsveier, oppnår BFP-er generelt lavere sluttresultat kakefaststoffer (typisk $18-35%$) sammenlignet med skruepresser eller høytrykksfilterpresser (som kan nå over $40-60%$).

Faktorer å vurdere når du velger en beltefilterpresse

Velge det optimale beltefilterpresse (BFP) er en beslutning som påvirker langsiktige driftskostnader og avvanningseffektivitet . En grundig evaluering må gå utover prislappen og fokusere på spesifikke applikasjoner.

Slamegenskaper (den primære driveren)

Den nature of the material being processed is the most important factor in BFP selection.

- Type og opprinnelse: Er slammet primært, sekundært (biologisk), kjemisk eller industrielt? Ulike slamtyper (f.eks. svært fibrøse vs. gelatinøse) krever forskjellige trykk og beltestoffer.

- Innledende faststoffkonsentrasjon: Svært fortynnet slam kan kreve forhåndsfortykning (f.eks. bruk av en gravitasjonsbeltefortykningsmiddel) før effektiv pressing.

- Avvanningsindeks: Dette bestemmes gjennom laboratorietester. Slam som avvanner dårlig vil kreve lengre retensjonstider, noe som betyr en større BFP eller en enhet med utvidet gravitasjonsdreneringssone .

- Komprimerbarhet: Hvor mye trykk slammet tåler før motstand bremser filtreringshastigheten.

Kapasitets- og gjennomstrømningskrav

Den machine must be sized to handle the facility’s expected flow.

- Hydraulisk kapasitet: Den volume of sludge (in gallons or cubic meters) the unit must process per hour.

- Lasting av faste stoffer: Den total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary filterbelte bredde, som er den viktigste størrelsesberegningen.

Drifts- og vedlikeholdskostnader

Den total cost of ownership extends well beyond the initial purchase price.

- Polymerforbruk: Slamkondisjonering er en betydelig gjentakende utgift. En enhet som når målet kakefaststoffer med lavere polymerdosering vil spare penger over tid.

- Energiforbruk: Sammenlign hestekreftkravene til drivsystemet og filtratpumpene, og sikte på høyt energieffektivitet .

- Vedlikeholdskrav: Ta hensyn til kostnadene ved å erstatte slitedeler, spesielt filterbeltes og pressure ruller .

Automatisering og kontroll

Moderne BFP-er tilbyr betydelige fremskritt innen prosesskontroll.

- Automatiserte kontrollsystemer: Se etter PLSer og sensorer som justerer seg automatisk beltespenning , beltehastighet , og polymerdosering som svar på variasjoner i det innkommende slamforet. Dette reduserer behovet for konstant operatørovervåking.

- Fjernovervåking: Systemer med fjerntilgang forenkler diagnostikk og prediksjon vedlikehold av beltepresse , minimerer uventet nedetid.

Leverandøromdømme og støtte

Å velge en pålitelig partner er avgjørende for langsiktig suksess.

- Erfaring og merittliste: Vurder leverandørens historie med lignende behogling av avløpsvann plants eller industrielle prosesser.

- Lokal støtte: Sørg for lett tilgjengelige reservedeler, teknisk service og operatøropplæring for å minimere eventuelle avbrudd kontinuerlig drift .

Vedlikehold og feilsøking

Effektiv vedlikehold av beltepresse er avgjørende for å sikre høy avvanningseffektivitet , maksimerer levetiden til utstyret og minimerer kostbar nedetid. En proaktiv tilnærming er alltid mer kostnadseffektiv enn reaktive reparasjoner.

Vanlige vedlikeholdsoppgaver

Konsistens i disse oppgavene sikrer kontinuerlig drift av beltefilterpresse (BFP) :

- Belteinspeksjon og vask: Sørg for at vaskesystem fungerer korrekt med tilstrekkelig trykk og flyt. Inspiser regelmessig filterbeltes for tegn på slitasje, rifter eller overdreven blending (tilstopping).

- Beltespenning og sporing: Overvåk pneumatisk system for å sikre at beltene opprettholder riktig spenning. Kontroller det automatiske sporingssystemet daglig for å forhindre at beltet renner ut, noe som kan forårsake alvorlig skade.

- Smøring av ruller og lager: Følg produsentens tidsplan for smøring av lagrene på alle ruller . Dårlig smøring er en ledende årsak til rullesvikt.

- Polymersystemsjekk: Kalibrer regelmessig polymerdosering system og check feed lines for blockages. The polymer solution concentration must be consistent for optimal slam conditioning .

- Inspeksjon av skrapeblad: Sørg for at scraper blades that remove the filterkake er skarpe og riktig justert for å forhindre at rester av kaker bæres over, noe som kan blende beltene.

Vanlige problemer og løsninger

| Problem | Potensiell årsak | Løsning |

| Våt kake / dårlig faststoff | Utilstrekkelig polymerdosering eller dårlig blanding. | Juster polymer doser og bekreft at blandeapparatet fungerer. |

| Våt kake / dårlig faststoff | Feil beltehastighet (for fort) eller spenning (for lav). | Senk båndet for å øke avvanningstiden; justere beltespenning via det pneumatiske systemet. |

| Slamavrenning (fra belter) | Den gravity or wedge zone is overloaded. | Senk matehastigheten (hydraulisk kapasitet) og/eller øk polymer dose for å danne sterkere flokker. |

| Belte rynker / skade | Automatisk sporingssystemfeil eller inkonsekvent beltespenning. | Kontroller lufttrykket til sporingssylindrene og inspiser sensorene for rusk eller feil. |

| Høy Vibration / Noise | Slitte eller fastklemte rullelager. | Skift ut de berørte rullelagrene umiddelbart for å forhindre katastrofal rullesvikt. |

Innovasjoner innen beltefilterpresseteknologi

Mens kjerneprinsippet for å bruke trykk mellom to belter forblir konstant, beltefilterpressees (BFPs) utvikler seg kontinuerlig, først og fremst gjennom fremskritt innen automatisering, kontroll og design. Disse innovasjonene er fokusert på å maksimere avvanningseffektivitet , reduserer driftskostnader (OPEX), og gjør maskinene enklere å administrere.

Automatiserte polymerdoseringssystemer

Den consistency of slam conditioning er den mest kritiske faktoren for BFP-ytelse. Moderne systemer bruker avansert overvåking for å optimalisere denne prosessen.

- Sanntidsovervåking: Bruk av nye systemer optisk måling (f.eks. lasersensorer eller kameraer) for å overvåke slam og floc structure as it enters the press.

- AI og algoritmekontroll: Ved å analysere slam konsistens og strømningshastighet i sanntid, den automatiserte kontrollsystemer bruk proprietære algoritmer, ofte støttet av AI, for å justere nøyaktig polymerdosering og flow rate.

- Fordel: Dette eliminerer behovet for manuelle, subjektive justeringer, noe som fører til mindre polymer forbruk (opptil $40%$ besparelser) og opprettholde konsistent kakefaststoffer til tross for varierende innkommende slamkvalitet.

Høytrykks- og utvidet avvanningsdesign

Designinnovasjoner fokuserer på å øke den endelige tørrheten til filterkake og boosting gjennomstrømning .

- Modulære og vertikale presser: Nyere design har en lavprofil eller vertikal konfigurasjon for trykksonen. Dette reduserer maskinens fotavtrykk, noe som gjør den ideell hvor plassbehov er en begrensning.

- Utvidet gravitasjonssone: Noen modeller har et uavhengig tredje belte eller et utvidet, skråstilt gravitasjonsdreneringssone med spesialiserte ploger eller elementer (som Roto-Kone®) for å fjerne mer fritt vann før trykksonen. Dette øker kapasiteten for fortynnet slam betydelig.

- Økte ruller: Presser bygges nå vanligvis med $7$, $8$ eller til og med $12$ ruller i trykksonen, ofte med mindre diametre og større belteomslag, for å utsette kaken for mer intenst og langvarig trykk og skjærkraft, noe som fører til høyeste restfuktighet fjerning.

Smart operasjoner og fjernovervåking

Den integration of BFPs into the Industrial Internet of Things (IIoT) muliggjør sikrere, mer effektiv og mindre overvåket drift.

- Fjerndiagnostikk: PLS-basert kontrollpaneler er nå nettverksaktivert, slik at leverandører og anleggsledere kan fjernovervåke ytelsesmålinger, justere innstillinger og diagnostisere problemer uten å være fysisk på stedet.

- Prediktivt vedlikehold: Sensorer sporer driftstimer og vibrasjonsnivåer til nøkkelkomponenter (som ruller og bearings). This data allows operators to schedule vedlikehold før et sammenbrudd oppstår, noe som sikrer sannhet kontinuerlig drift .

Fremtidige trender innen beltefilterpresseteknologi

Den trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern behogling av avløpsvann plants .

Økende automatisering

Den goal is to achieve near-autonomous operation with minimal operator intervention.

- Selvjustering: Fremtidige BFPer vil stole enda mer på sensorbaserte tilbakemeldingssløyfer som automatisk justerer matehastigheten, beltehastighet , og pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- Automatisk rengjøring: Forbedrede selvrensende sykluser som bruker mindre vann og kjemiske midler for å sikre at beltene forblir ublindet.

Forbedret energieffektivitet

Etter hvert som forbrukskostnadene øker, er det å redusere kraftbehovet et hovedmål.

- Variable Speed Drives (VSD-er): Utbredt bruk av høyeffektive VSD-er på alle motorer (drev, pumpe, vaskemaskin) vil tillate pressen å bruke kun den kraften som er nødvendig for strømmen gjennomstrømning og slam characteristics .

- Hydraulisk vs. pneumatisk: Ytterligere foredling av hydrauliske eller pneumatiske spennsystemer for bedre presisjon og lavere luft/oljeforbruk.

Fjernovervåking og kontroll

Den push toward centralized control systems across entire water facilities will continue.

- Digital tvillingteknologi: Bruk av simulerte modeller av BFP matet med sanntidsdata for å forutsi ytelse, optimalisere settpunkter og trene operatører trygt.

- Mobilgrensesnitt: Kontroll og overvåking av hele avvanningssystemet via robuste nettbrett eller mobilapper, øker operatørens mobilitet og respons.

Konklusjon

Oppsummering av viktige fordeler

Den beltefilterpresse (BFP) er fortsatt en grunnleggende og svært effektiv del av avvanningsutstyr avgjørende for bærekraftig avfallshåndtering. Suksessen stammer fra en kraftig kombinasjon av egenskaper:

- Kostnadseffektivitet: Ved å redusere volumet av slam (oppnår høyt kakefaststoffer innhold), BFP-er reduserer dramatisk transport- og avhendingsutgifter for behogling av avløpsvann plants og industry.

- Kontinuerlig drift: Den mechanical, non-batch process allows for high gjennomstrømning og reliable 24/7 service, optimizing plant efficiency.

- Enkelhet og pålitelighet: Sammenlignet med svært komplekse maskiner, BFPs kjernedesign – utnytter tyngdekraften, polymerkondisjonering og mekanisk trykk via ruller — er relativt enkel, noe som fører til enklere drift og forutsigbar vedlikehold av beltepresse .

Den Future Outlook

Den BFP is not a stagnant technology. Fueled by the demands for greater energieffektivitet , lavere driftskostnader og redusert arbeidskraft går trenden mot smartere automatisering . Fremtidige systemer vil i økende grad integreres automatiserte kontrollsystemer og sophisticated sensors to optimize polymerdosering og beltehastighet i sanntid, og leverer konsistent ytelse med minimal menneskelig tilsyn.

For ethvert anlegg som håndterer store mengder flytende avfall, fortsetter beltefilterpressen å tilby en velprøvd, kostnadseffektiv og utviklende løsning for separasjon av faste stoffer og sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

Ofte stilte spørsmål (FAQ)

Spørsmål 1: Hva er det typiske endelige kakefaststoffinnholdet som oppnås med en beltefilterpresse?

A beltefilterpresse (BFP) oppnår vanligvis en finale kakefaststoffer konsentrasjon fra 18 % til 35 % , avhengig av typen slam . Organisk biologisk slam resulterer ofte i den nedre delen av dette området, mens fibrøst slam (som de fra papirindustrien) eller mineralslam kan nå den høyere enden.

Q2: Hvordan er en beltefilterpresse sammenlignet med en sentrifuge?

| Funksjon | Beltefilterpresse (BFP) | Sentrifuger |

| Driftskostnad | Generelt sett lavere energiforbruk. | Generelt sett higher energy consumption due to high rotational speed. |

| Vedlikehold | Enklere, mekanisk, fokusert på belter/ruller. | Mer kompleks, involverer høyhastighets roterende deler og sofistikert kontroll. |

| Gjennomstrømning | Høy, suited for continuous, large-volume flow. | Høy, can achieve greater gjennomstrømning på mindre plass. |

| Fotavtrykk | Krever en stort fotavtrykk på grunn av sin horisontale utforming. | Krever en mindre fotavtrykk (vertikal/kompakt design). |

| Endelige faste stoffer | Vanligvis 18 % - 35 % . | Kan ofte oppnå litt høyere kakefaststoffer (25 % - 40 %). |

Q3: Hva er den mest kritiske operasjonsvariabelen for BFP?

Den most critical operational variable is the polymerdosering (kjemisk kondisjonering). Polymeren danner seg sterk, stabil flokker som slipper ut vann effektivt. Hvis doseringen er for lav, er kaken våt og slam renner av; hvis den er for høy, er den sløsing og kan fortsatt gi dårlig kakestruktur. Å opprettholde den optimale dosen er nøkkelen til avvanningseffektivitet .

Q4: Hvor lenge varer filterbeltene?

Den lifespan of the filterbelter er svært variabel, avhengig av slam characteristics (f.eks. slipende materialer som grus), intensiteten til vaskesystem , og riktig beltespenning og tracking. Under ideal conditions with good vedlikehold , et belte kan vare hvor som helst fra 1 til 5 år .

Q5: Hva betyr "blinding"?

Blinding oppstår når fine faste partikler tetter porene til filterbelter . Dette hindrer vannet (filtratet) i å passere gjennom, og reduserer betydelig avvanningseffektivitet og leading to a very wet filter cake. Regular and effective operation of the vaskesystem er nødvendig for å forhindre blending.

+86-15267462807

+86-15267462807