+86-15267462807

+86-15267462807

Når vi snakker om avanserte materialer som utmerker seg i krevende miljøer, Polytetrafluoroethylene (PTFE) kommer ofte til tankene. Denne bemerkelsesverdige polymeren danner grunnlaget for PTFE -membraner, som er avgjørende i utalleige moderne applikasjoner, fra å sikre rent drikkevann til å muliggjøre banebrytende medisinsk utstyr.

I kjernen er PTFE en syntetisk fluoropolymer av tetrafluoroetylen. Du vet kanskje det med det mest kjente merkenavnet, Teflon ™ . Oppdaget serendipitøst i 1938 av Roy Plunkett på DuPont, PTFEs unike kjemiske struktur, preget av utrolig sterke karbon-fluorbindinger, gir den en rekke eksepsjonelle egenskaper. Det er kjent for sin ikke-pinne overflate , høyt smeltepunkt , og ekstraordinær Motstog mot kjemikalier . Disse egenskapene gjør det til et fremtredende materiale i bransjer der holdbarhet og inerthet er av største viktighet.

EN PTFE -membran er egentlig et tynt, porøst ark laget av PTFE. I motsetning til fast PTFE, som er ugjennomtrengelig, er membraner konstruert med en kontrollert porestruktur som lar visse stoffer (som gasser eller væsker) passere gjennom mens du blokkerer andre. Denne selektive permeabiliteten er det som gjør dem så verdifulle. Tenk på det som en svært sofistikert sil, men i mikroskopisk skala, som er i stand til å skille selv de minste partikler eller molekyler. De spesifikke egenskapene til PTFE -materialet, kombinert med den nøye kontrollerte porestørrelsen og distribusjonen, dikterer en membranens ytelse og egnethet for forskjellige applikasjoner.

Mens alle PTFE -membraner deler polymerens grunnleggende egenskaper, kan deres produksjonsprosesser føre til forskjellige typer med varierte egenskaper, og imøtekomme forskjellige behov. Den mest fremtredende typen er Utvidet PTFE (EPTFE) .

Utvidet PTFE (EPTFE): Dette er kanskje den vanligste og allsidige formen for PTFE -membran. Det produseres ved å strekke og utvide PTFE under kontrollerte forhold, og skaper en svært porøs, sammenkoblet fibrilstruktur. Denne ekspansjonsprosessen øker betydelig porøsitet and overflateareal av membranen mens du opprettholder den iboende kjemiske og termiske motstanden til PTFE. Den resulterende EPTFE-membranen er kjent for sitt høye styrke-til-vekt-forhold, utmerket pusteevne og imponerende filtreringseffektivitet, noe som gjør det ideelt for applikasjoner som krever høye strømningshastigheter og fin partikkeloppbevaring.

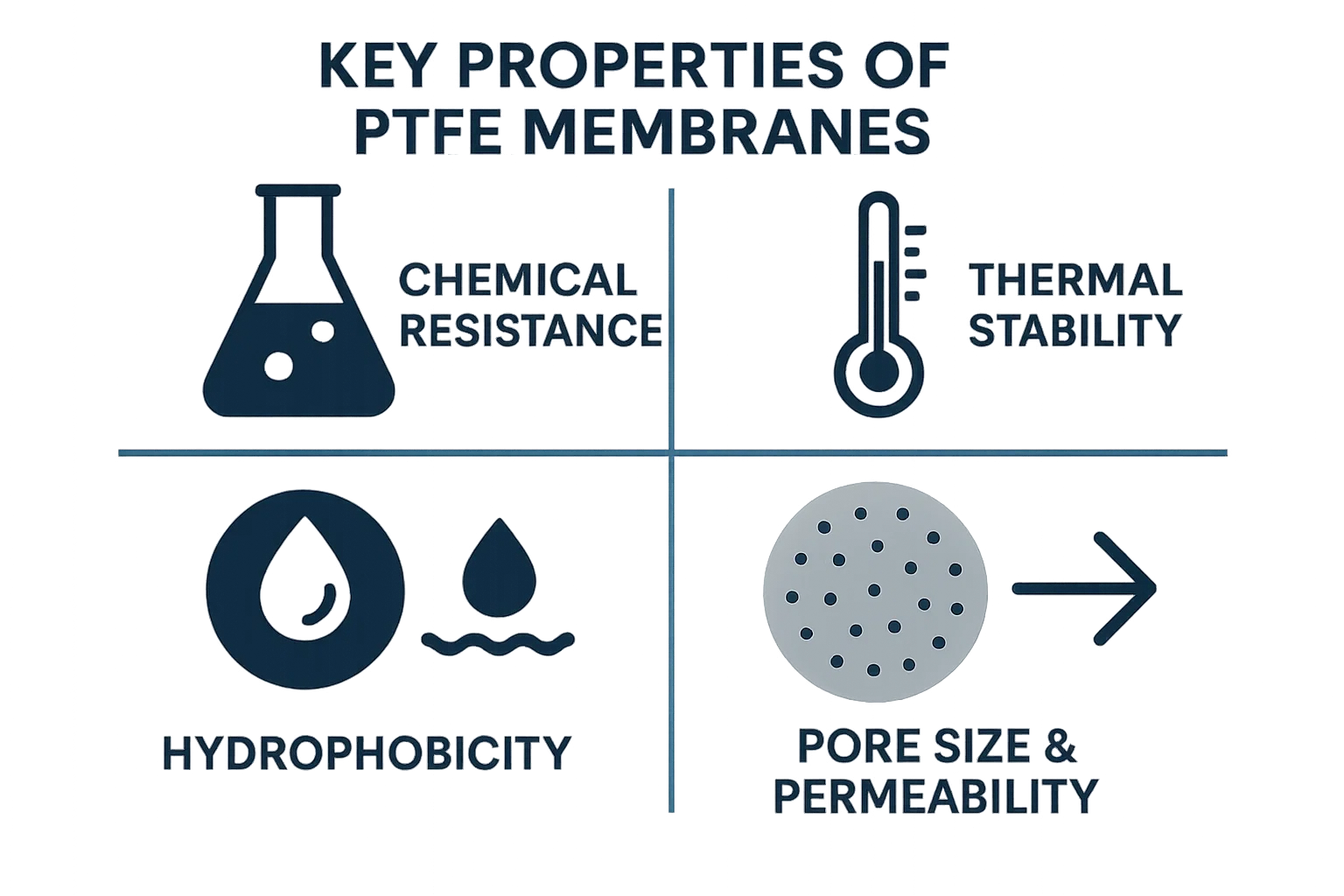

Den eksepsjonelle ytelsen til PTFE -membraner i forskjellige anvendelser stammer direkte fra de unike egenskapene til selve PTFE -polymeren, ytterligere forbedret av membranens konstruerte struktur. Disse egenskapene gjør dem svært ettertraktede i krevende miljøer.

En av de mest definerende egenskapene til PTFE er dens ekstraordinære Kjemisk inerthet . PTFE -membraner påvirkes praktisk talt av et stort flertall av etsende kjemikalier, inkludert sterke syrer, baser, organiske løsningsmidler og oksidasjonsmidler. Dette skyldes de utrolig sterke karbon-fluorbindinger i sin molekylære struktur, som er svært stabile og motstandsdyktige mot kjemisk angrep. Denne egenskapen gjør PTFE -membraner ideelle for filtrerings- og separasjonsprosesser i aggressive kjemiske miljøer der andre materialer raskt ville forringe. Det er svært få unntak fra denne regelen, først og fremst smeltet alkalimetaller og sterkt fluorerte forbindelser ved ekstreme temperaturer.

PTFE -membraner viser bemerkelsesverdig Termisk stabilitet , slik at de kan operere effektivt over et ekstremt bredt temperaturområde. De tåler kontinuerlige driftstemperaturer fra så lave som omtrent -200 ° C (-328 ° F) opp til rundt 260 ° C (500 ° F) uten betydelig nedbrytning eller tap av mekaniske egenskaper. Denne brede termiske toleransen gjør dem egnet for anvendelser i både kryogene og høye temperaturprosesser, en kritisk fordel i industrielle og vitenskapelige omgivelser.

PTFE er iboende hydrofob , noe som betyr at det sterkt frastøter vann. Denne egenskapen blir kvantifisert med en høy vannkontaktvinkel, typisk fra 110 ° C til over 140 ° C for uberørte PTFE -overflater. På en PTFE -membran sikrer denne hydrofobisiteten at vandige oppløsninger ikke våter eller gjennomsyrer membranens porer med mindre de blir utsatt for betydelig trykk. Denne "ikke-vekkende" egenskapen er avgjørende i bruksområder som gassfiltrering, der den forhindrer vanndamp fra kondensering og blokkering av porer, og i vanntette, men pustende stoffer, der den frastøter flytende vann samtidig som vanndampen går gjennom.

Produksjonsprosessen med PTFE -membraner gir nøyaktig kontroll over deres porestørrelse og distribusjon, typisk fra sub-mikron (f.eks. 0,02 μm) opp til flere mikron (f.eks. 15 μm). Denne kontrollerte porøsiteten dikterer membranens filtreringseffektivitet og permeabilitet.

Porestørrelse: Bestemmer den minste partikkelen eller dråpen som effektivt kan beholdes av membranen. Mindre porer fører til høyere filtreringseffektivitet.

Permeabilitet: Refererer til hastigheten som gasser eller væsker kan passere gjennom membranen. Generelt fører en større porestørrelse og høyere porøsitet (prosentandel av tomrommet) til høyere permeabilitet, samtidig som det opprettholder et lavt trykkfall over membranen. Den unike node-og-fibril-strukturen til EPTFE, for eksempel, gir høy porøsitet og dermed høy permeabilitet, selv med veldig små effektive porestørrelser.

PTFE er anerkjent for sin biokompatibilitet , noe som betyr at det generelt er godt tolerert av menneskekroppen og fremkaller ikke betydelige bivirkninger. Denne inertnessen og mangelen på reaktivitet med biologiske vev og væsker gjør PTFE -membraner til et utmerket valg for en rekke medisinske og farmasøytiske anvendelser. Den glatte, ikke-pinneoverflaten bidrar også til å redusere proteinadsorpsjon og bakteriell vedheft, noe som ytterligere forbedrer dens egnethet for implantater, filtrering i medikamentproduksjon og andre biomedisinske enheter der minimering av fremmedlegeme reaksjoner og forurensning er kritisk.

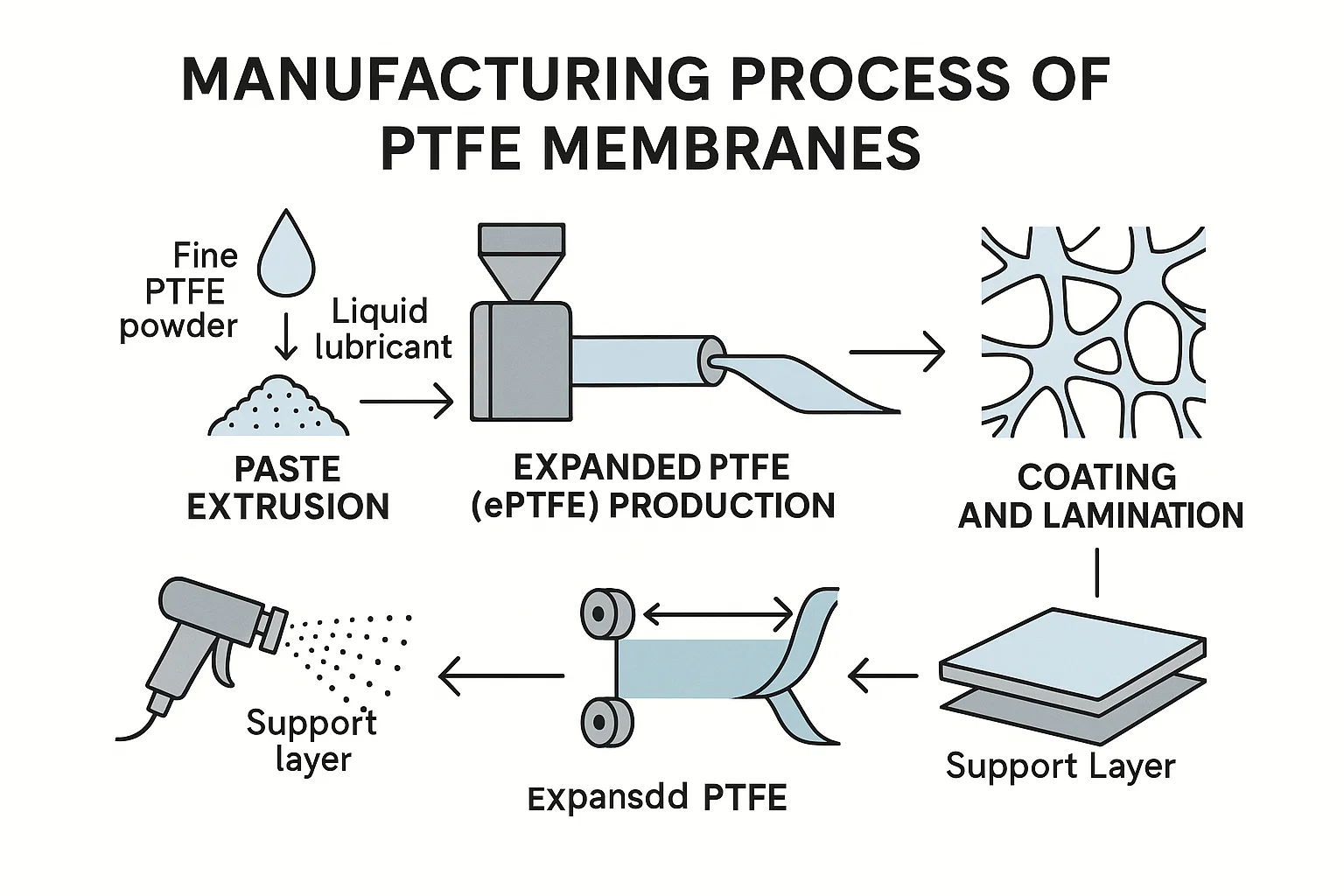

Transformasjonen av rå PTFE-harpiks til en høyytelsesmembran er en sofistikert prosess som utnytter spesifikke egenskaper til polymeren. Mens det er variasjoner, tar de primære metodene som mål å skape en porøs struktur som er egnet for filtrering og separasjon.

Lim ut ekstrudering er en grunnleggende metode som brukes til å behandle PTFE fine pulverharpikser i forskjellige former, inkludert tynne filmer som deretter kan behandles videre til membraner.

Behandle: Fin PTFE -pulver blandes med et flytende smøremiddel (ofte et hydrokarbonoppløsningsmiddel) for å danne en pasta. Denne pastaen blir deretter ekstrudert gjennom en dyse under høyt trykk, og danner et kontinuerlig tape eller film.

Sintring: Etter ekstrudering fjernes smøremidlet, og det ekstruderte materialet blir typisk oppvarmet til temperaturer over det krystallinske smeltepunktet (sintring), som er rundt 327 ° C. Denne sintringsprosessen konsoliderer PTFE -partiklene, og gir materialet dens endelige mekaniske styrke og inertness.

Membranformasjon: For membranproduksjon kan den usintrede eller delvis sintret PTFE -filmen deretter bli utsatt for videre prosessering, for eksempel tøying, for å indusere porøsitet. Mens lime ekstrudering ikke direkte skaper membranens porøsitet, er det et kritisk foreløpig trinn for å danne basismaterialet som senere vil bli utvidet eller modifisert.

Produksjonen av Utvidet PTFE (EPTFE) er den vanligste og signifikante metoden for å lage PTFE-membraner med høy ytelse. Denne prosessen ble pioner av W. L. Gore & Associates på 1960 -tallet.

Første behandling: I likhet med pasta ekstrudering, blandes PTFE fint pulver med et smøremiddel og ekstruderes i et tynt bånd eller stang.

Rask strekk (utvidelse): Det usintrede eller lett sintret PTFE -materialet blir deretter utsatt for en rask og kontrollert strekkprosess, typisk ved forhøyede temperaturer, men under smeltepunktet. Denne mekaniske tøyningen, ofte utført biaxialt (i to vinkelrett retninger), får PTFE -mikrostrukturen til å utvide seg dramatisk.

Nodal-fibrillar struktur: Strekningen skaper en unik Nodal-fibrillar struktur . Noder (PTFE -partikler) er koblet sammen av veldig fine fibriller (strukket PTFE -polymerkjeder). Rommene mellom disse nodene og fibriller danner de sammenkoblede porene til membranen. Graden av strekk, temperatur og hastighet kontrolleres nøyaktig for å oppnå ønsket porestørrelse, porøsitet og styrke.

Endelig sintring: Etter utvidelse er materialet vanligvis fullt sintret ved høye temperaturer. Dette stabiliserer den utvidede strukturen, låser i poregeometrien og gir de endelige mekaniske og kjemiske egenskapene til EPTFE -membranen.

Mange PTFE -membraner, spesielt EPTFE, gjennomgår ekstra belegg og laminering prosesser for å forbedre funksjonaliteten eller integrere dem i mer komplekse systemer.

Støttlag: På grunn av sin fine struktur og noen ganger delikat natur, blir en PTFE-membran ofte laminert til et ikke-vevd støttelag (f.eks. Polyester, polypropylen) eller et sterkere vevd stoff. Dette gir mekanisk styrke, gjør membranen enklere å håndtere, og lar den tåle høyere differensialtrykk uten å rive. Lim eller termisk binding er vanlige lamineringsteknikker.

Funksjonelle belegg: I noen tilfeller kan PTFE -membranoverflaten være belagt med andre polymerer (f.eks. Polyuretan, akryl) eller spesialiserte materialer. Disse beleggene kan:

Endre overflateenergi: For eksempel for å gjøre en naturlig hydrofob membran mer hydrofil for visse flytende filtreringsapplikasjoner.

Forbedre kjemisk motstand: For enda mer ekstreme forhold.

Legg til antifouling -egenskaper: For å motstå oppbygging av forurensninger.

Forbedre vedheft: For påfølgende binding i sammensatte materialer.

Disse produksjonstrinnene, spesielt den sofistikerte ekspansjonsprosessen, er nøkkelen til å lage PTFE -membraner med deres karakteristiske høye porøsitet, kontrollert porestørrelse og eksepsjonell ytelse.

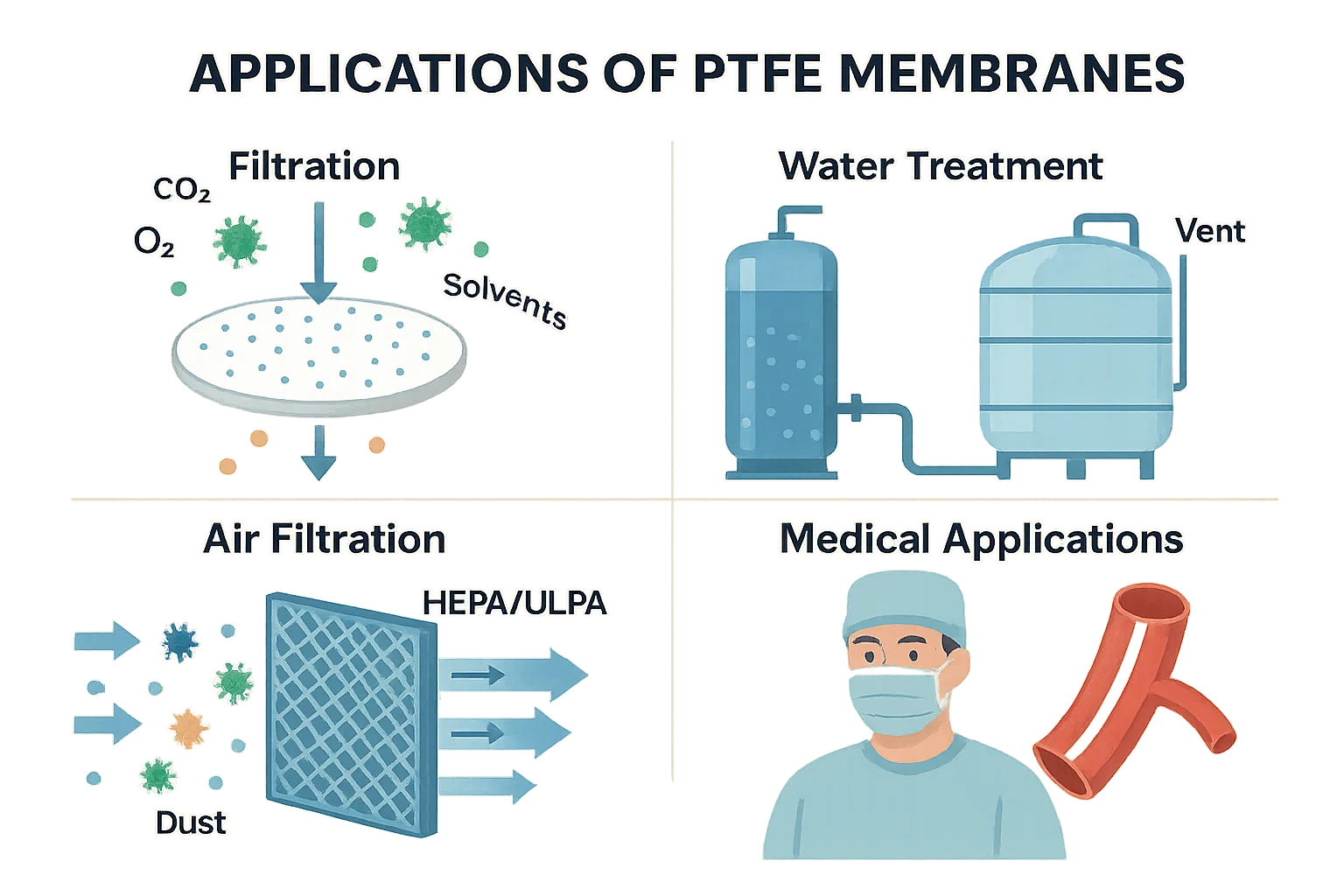

Takket være deres unike kombinasjon av kjemisk inerthet, termisk stabilitet, hydrofobisitet og kontrollerbar porøsitet, har PTFE -membraner funnet uunnværlige roller på tvers av et stort utvalg av bransjer. Deres allsidighet gjør dem til et foretrukket materiale for utfordrende separasjon, filtrering og beskyttende applikasjoner.

Filtrering er en av de primære anvendelsene for PTFE -membraner, spesielt der høy effektivitet og motstand mot tøffe forhold er nødvendig.

Steril filtrering: I farmasøytiske og bioteknologiske næringer brukes PTFE -membraner for sterile filtrering av gasser (som trykkluft, oksygen, CO2) og aggressive løsningsmidler. Deres inerthet sikrer ingen utvasking i det filtrerte produktet, og deres fine porestørrelser kan effektivt fjerne bakterier, virus og partikler.

Kjemisk filtrering: Deres eksepsjonelle kjemiske motstand gjør dem ideelle for å filtrere svært etsende syrer, baser og organiske løsningsmidler i kjemiske prosessanlegg.

PTFE -membraner spiller en betydelig rolle i avanserte vannbehandlingsprosesser, spesielt for å utfordre industrielle avløpsvann og i applikasjoner som krever høy renhet.

Membranbioreaktorer (MBRS): Selv om det er mindre vanlig enn andre polymerer for bulk MBR, brukes PTFE -membraner i nisje MBR -applikasjoner på grunn av deres robusthet.

Utfordrende avløpsvann: De er ansatt i behandlingen av svært etsende eller høye temperaturer industrielle avløpsvann der andre membranmaterialer vil mislykkes.

Ventilasjon av vanntanker: Den hydrofobe naturen til PTFE -membraner gjør at tanks kan puste mens de forhindrer vann og forurensninger fra å komme inn, avgjørende for å opprettholde vannens renhet.

Luftfiltrering er en viktig anvendelse, og drar nytte av PTFE -membranenes evne til å fange fine partikler og motstå fuktighet.

HEPA/ULPA -filtre: I Cleanrooms, sykehus og halvlederproduksjon er EPTFE-membraner kritiske komponenter i høyeffektiv partikkelformig luft (HEPA) og ultra-lav penetrasjonsluft (ULPA) filtre. Deres tette, fibrøse struktur fanger effektivt sub-mikron partikler, inkludert støv, pollen, mugg, bakterier og til og med noen virus, og sikrer ultra-rengjør luft.

Industrial Dust Collection: For aggressive støv (f.eks. I kraftverk, sementfabrikker, forbrenningsovn) og gasstrømmer med høy temperatur gir PTFE-membran-laminerte filterposer overlegen ytelse, høy støvkakefrigjøring og utvidet levetid sammenlignet med konvensjonelle filtermedier.

Bilfiltre: Brukes i noen spesialiserte bilfiltre for deres holdbarhet og effektivitet.

Biokompatibiliteten og inertiteten til PTFE -membraner gjør dem uvurderlige i det medisinske feltet.

Implantater: Utvidet PTFE (EPTFE) er mye brukt i vaskulære transplantater, suturer og lapper for kardiovaskulær, rekonstruktiv og generell kirurgi på grunn av dens inertness, fleksibilitet og evne til å bli integrert i vev.

Medikamentleveringssystemer: PTFE-membraner kan inkorporeres i medisineleveringsenheter med kontrollert frigjøring eller som beskyttende barrierer for sensitive farmasøytiske komponenter.

Steril ventilasjon: Brukes i emballasje av medisinsk utstyr og sterile beholdere for å tillate trykkutjevning mens du forhindrer mikrobiell forurensning.

Kirurgiske gardiner og kjoler: Gir en pustende, men ugjennomtrengelig barriere mot væsker og patogener.

Utover spesifikke filtreringsoppgaver, tjener PTFE -membraner forskjellige roller i generelle industrielle omgivelser.

Kjemisk prosessering: Som pakninger, tetninger og foringsmaterialer for etsende væskehåndtering, noe som sikrer lekkasjesikre drift og beskyttelse av utstyr.

Batteri og brenselceller: Som separatorer eller beskyttende lag på grunn av deres kjemiske stabilitet og evne til å opprettholde strukturell integritet i elektrokjemiske miljøer.

Sensorer og instrumentering: Som beskyttende membraner for sensorer utsatt for harde kjemikalier eller ekstreme temperaturer, noe som tillater nøyaktige avlesninger mens de skjermer de sensitive komponentene.

De unike egenskapene til EPTFE, spesielt dens mikroporøse struktur, har revolusjonert ytelsen til tekniske tekstiler.

Vanntette og pustende stoffer: Merker som Gore-Tex® bruker EPTFE-membraner laminert til stoffer for å lage materialer som er vanntette (flytende vann kan ikke passere på grunn av hydrofobisitet og små porer), men likevel pustende (vanndamp kan slippe ut på grunn av at porene er større enn dampmolekyler, men mindre enn flytende vann). Dette er viktig for utendørs klær, verneutstyr og fottøy.

Beskyttende klær: Brukes i kjemiske beskyttelsesdrakter, plagg og brannmannskapsutstyr for deres kjemiske motstand og barriereegenskaper.

De unike iboende egenskapene til PTFE, kombinert med ingeniørmulighetene for membrandannelse, gir PTFE -membraner et overbevisende sett med fordeler som skiller dem fra mange andre materialer.

Som beskrevet i deres viktige egenskaper, er den enestående kjemiske inertness av PTFE -membraner en fremtredende fordel. De tåler eksponering for nesten alle kjemikalier, inkludert sterke syrer, baser og aggressive organiske løsningsmidler, uten å nedbryte, hevede eller miste sin strukturelle integritet. Dette gjør at de kan brukes pålitelig i miljøer der andre polymermembraner raskt vil mislykkes, sikre lang levetid og opprettholde filtreringseffektivitet i svært etsende prosesser.

PTFE -membraner fungerer effektivt over et ekstraordinært bredt temperaturspekter, fra kryogene lavmål (f.eks. -200 ° C) til høye kontinuerlige driftstemperaturer (opptil 260 ° C). Denne termiske motstandskraften betyr at de opprettholder sin mekaniske styrke og filtreringsytelse selv i ekstreme varme eller kalde industrielle prosesser, noe som gjør dem svært allsidige for forskjellige driftsforhold. Deres evne til å motstå høye temperaturer gjør dem også egnet for applikasjoner som krever sterilisering med damp eller høy varme.

Mens den lave friksjonskoeffisienten til PTFE (en av de laveste av noe faststoff) er en generell egenskap av materialet, oversettes dens anvendelse til membraner til betydelige fordeler, spesielt i filtrering. Den glatte, ikke-pinne overflaten av PTFE-membraner minimerer vedheftet av svevestoffer, støv og forurensninger. Denne iboende "selvrensende" karakteristikken betyr at filtrerte partikler er mindre sannsynlig å legge inn i membranporene, noe som fører til:

Lettere støvkakeutgivelse: Ved luftfiltrering kan akkumulert støv lettere løsnes fra membranoverflaten under pulserende eller rengjøringssykluser.

Redusert begroing: Ved flytende filtrering hjelper ikke-pinneoverflaten til å motstå oppbygging av biologiske eller kjemiske foulants, opprettholde jevn strømningshastighet og redusere frekvensen av rengjøring eller utskifting. Dette bidrar til lengre driftsliv og lavere vedlikeholdskostnader.

PTFE -membraner er usedvanlig holdbare og designet for lang levetid. Deres robuste kjemiske og termiske motstand, kombinert med deres iboende styrke (spesielt EPTFE med dens fibrillære struktur), oversettes til en lang operativ levetid, selv under tøffe forhold. De motstår aldring, UV -nedbrytning og omfavnelse, som er vanlige feilmodus for andre polymerer. Denne forlengede levetiden fører til:

Reduserte erstatningskostnader: Mindre hyppige membranendringer.

Minimert driftsstans: Færre avbrudd i prosesser.

Konsekvent ytelse: Pålitelig filtrering og separasjon over lengre perioder. I mange arkitektoniske og industrielle applikasjoner har PTFE -membranstrukturer vist bekreftede designliv som oversteg 45 år, med noen tidlige installasjoner fra 1970 -tallet som fremdeles opptrer i dag.

Mens PTFE -membraner tilbyr et imponerende utvalg av fordeler, er det like viktig å erkjenne deres begrensninger. Å forstå disse ulempene hjelper til med å ta informerte beslutninger om deres egnethet for spesifikke applikasjoner og utforming rundt potensielle problemer.

En av de viktigste begrensningene i PTFE -membraner er deres relativt høye kostnader Sammenlignet med andre vanlige polymermembranmaterialer som polypropylen (PP) eller polysulfon (PS/PES). De komplekse produksjonsprosessene, spesielt den kontrollerte ekspansjonen av EPTFE, og de iboende kostnadene for den rå PTFE -polymeren, bidrar til dette høyere prispunktet. Mens den lange levetiden og den overordnede ytelsen til PTFE-membraner ofte kan føre til lavere totale livssykluskostnader i krevende applikasjoner, kan de opprinnelige kapitalutgiftene være en avskrekkende for budsjettbegrensede prosjekter eller applikasjoner der mindre robuste materialer er tilstrekkelig.

Til tross for sine utmerkede mekaniske egenskaper, er PTFE kjent for å stille ut kryp , også referert til som "kald strømning." Kryp er tendensen til et solid materiale til å deformere permanent under kontinuerlig mekanisk stress over tid, selv ved temperaturer under smeltepunktet. For PTFE -membraner betyr dette at under vedvarende høyt trykk eller trykkbelastning, kan membranmaterialet sakte deformere, noe som fører til:

Tap av tetningsintegritet: Ved å forsegle applikasjoner som pakninger, kan kryp føre til en reduksjon i tetningskraften over tid, og potensielt forårsake lekkasjer.

Endringer i porestruktur: Selv om det er mindre vanlig for selve membranen på grunn av dens porøse struktur, i visse konfigurasjoner eller under ekstreme differensialtrykk, kan vedvarende belastning teoretisk endre den delikate porestrukturen, noe som påvirker filtreringsytelsen.

Dimensjonal ustabilitet: I strukturelle anvendelser kan kryp føre til gradvise endringer i membranens dimensjoner eller form. For å dempe krype, brukes PTFE -membraner ofte med stive støttestrukturer eller fyllstoffer blir inkorporert i PTFE -materialet (selv om dette kan påvirke andre egenskaper).

Mens PTFE kan skryte av eksepsjonell kjemisk resistens, er det ikke helt ugjennomtrengelig for all stoffer. Det er noen få sjeldne, men betydelige unntak:

Smeltet alkalimetaller: Svært reaktive smeltede alkalimetaller (som natrium eller kalium) vil angripe og nedbryte PTFE.

Svært fluorerte forbindelser: Noen ekstremt aggressive fluorineringsmidler, som klor trifluorid CLF3, kobolt (III) fluor (COF3) og elementært fluor ved høye temperaturer og trykk, kan også forårsake nedbrytning.

Spesifikke organiske løsningsmidler (mindre effekter): Mens de generelt er resistente, kan noen sterkt halogenerte organiske løsningsmidler (f.eks. Spesifikke klorerte løsningsmidler ved forhøyede temperaturer) og visse aromatiske hydrokarboner forårsake mindre, ofte reversible, hevelse eller absorpsjon. Imidlertid er disse effektene typisk fysiske snarere enn kjemisk nedbrytning og er mindre vanlige for membranapplikasjoner.

Høy stråling: PTFE har relativt dårlig motstand mot høyenergi-stråling (f.eks. Gamma-stråling) sammenlignet med noen andre polymerer, noe som kan føre til kjederedrag og nedbrytning av dens egenskaper. Dette begrenser bruken i visse sterilisering eller kjernemiljøer.

Mens PTFE -membraner gir enestående ytelse i mange scenarier, inkluderer det enorme landskapet med membranteknologi andre polymermaterialer, hver med sitt eget sett med fordeler og begrensninger. Å forstå disse distinksjonene er avgjørende for å velge den optimale membranen for en gitt applikasjon. Her sammenligner vi PTFE -membraner med tre ofte brukte alternativer: polypropylen (PP), polyethersulfone (PES) og polyvinylidenfluorid (PVDF).

Polypropylen (pp) Membraner er mye brukt, spesielt for generell filtrering, pre-filtrering og mindre krevende applikasjoner, i stor grad på grunn av deres kostnadseffektivitet.

表格

Key Takeaway: PTFE er overlegen i ekstreme kjemiske og termiske miljøer, mens PP tilbyr en svært økonomisk løsning for mindre krevende eller bulkfiltreringsoppgaver.

Polyethersulfone (PES) Membraner er kjent for sine høye strømningshastigheter, lav proteinbinding og god termisk stabilitet, noe som gjør dem populære i bioteknologi og farmasøytiske anvendelser.

表格

Key Takeaway: PES er go-til for vandig filtrering med høyt volum, spesielt med sensitive biologiske stoffer på grunn av dens hydrofilisitet og lave proteinbinding. PTFE utmerker seg der hard kjemisk motstand og ekstreme temperaturer er involvert.

Polyvinylidenfluorid (PVDF) Membraner er fluoropolymerer som PTFE, men har tydelige egenskaper, og gir en balanse mellom kjemisk motstand og mekanisk styrke.

表格

Key Takeaway: PVDF gir en sterk balanse mellom kjemisk motstand og overlegen mekanisk styrke sammenlignet med PTFE, noe som ofte gjør det til et godt valg når mekanisk robusthet er like kritisk som kjemisk inerthet, men ved litt lavere temperaturmotstand enn PTFE.

Feltet for PTFE -membranteknologi er dynamisk, med pågående forskning og utvikling rettet mot å styrke ytelsen, utvide applikasjoner og adressere miljøhensyn. Flere viktige trender former fremtiden til disse bemerkelsesverdige materialene.

Integrasjonen av Nanoteknologi er en stor grense for å forbedre PTFE -membraner. Ved å inkorporere nanopartikler eller fremstille nanostrukturerte PTFE, tar forskere som mål å oppnå enestående nivåer av kontroll over membranegenskaper.

Forbedret filtreringsytelse: Nanofibre eller nanopartikler (f.eks. Karbon -nanorør, metalloksider som Fe2O3 for antimikrobielle egenskaper) kan inkorporeres i eller på PTFE -matrisen for å lage membraner med enda mindre, mer ensartede porer. Dette kan føre til høyere filtreringseffektivitet for ultra-fine partikler, virus og til og med spesifikke molekyler, uten at det er betydelig kompromitterende permeabilitet.

Forbedret overflatefunksjonalitet: Nanomaterialer kan modifisere overflateenergien til PTFE -membraner. Dette kan innebære å lage "superhydrofobe" overflater for forbedrede anti-wetting og anti-oppstartsegenskaper, eller omvendt, noe som gjør dem mer hydrofile for spesifikke væskefiltreringsapplikasjoner der vannfukting er ønsket mens du beholder PTFEs kjernes kjemiske motstand.

Novelle sensingfunksjoner: Nanomaterialintegrasjon kan føre til "smarte" PTFE -membraner som er i stand til å føle spesifikke analytter, pH -endringer eller temperatursvingninger, åpne dører for avanserte diagnostiske og overvåkningssystemer.

Utover nanoteknologi, er kontinuerlig innsats fokusert på å skyve grensene for PTFE -membranytelse gjennom forskjellige ingeniør- og materialvitenskapelige tilnærminger.

Høyere selektivitet og fluks: Forskere undersøker nye fabrikasjonsteknikker og etterbehandlingsmetoder for å finjustere porestørrelsesfordeling og membrantykkelse, med sikte på membraner som tilbyr både høyere selektivitet (bedre separasjon) og økt fluks (raskere strømningshastigheter) samtidig. Dette er spesielt relevant for applikasjoner som gassseparasjon og membrandestillasjon.

Forbedret begroingsmotstand: Selv om det er iboende gode, utvikles strategier for å redusere begroing ytterligere, inkludert nye overflatebelegg eller modifikasjoner som skaper jevnere, mer avvisende overflater, eller til og med selvrensende funksjonalitet.

Større mekanisk robusthet: Innovasjoner i polymerprosessering og sammensatt materialutvikling fører til PTFE -membraner med økt mekanisk styrke, holdbarhet og motstand mot kryp, slik at de tåler enda mer ekstreme driftstrykk og spenninger uten at det går ut over deres porøse struktur. Dette kan involvere nye lamineringsteknikker eller inkorporere spesifikke forsterkende midler.

Multifunksjonelle membraner: Utvikling av membraner som kombinerer filtrering med andre funksjoner, for eksempel katalytisk aktivitet, selvhelbredende egenskaper eller responsive egenskaper, er et aktivt forskningsområde.

Når miljøbevisstheten vokser, er det en sterk drivkraft for å gjøre produksjonen og livssyklusen til PTFE -membraner mer bærekraftig.

Redusert miljøavtrykk: Det pågår innsats for å utvikle mer miljøvennlige produksjonsprosesser som minimerer energiforbruket, reduserer generering av avfall og utforsker alternativer til tradisjonelle løsningsmidler eller prosesseringshjelpemidler som kan ha miljøpåvirkninger.

Gjenvinning og gjenbruk: Å utvikle effektive metoder for resirkulering og opparbeidelse av brukte PTFE -membraner er et betydelig fokusområde. Dette inkluderer teknikker for å gjenvinne og integrerte PTFE-avfall til nye produkter uten at det går ut over ytelsen, og dermed lukker sløyfen på materialets livssyklus.

Grønne kjemiske prinsipper: Å bruke grønne kjemiprinsipper på syntese av PTFE og dens forløpere, med sikte på mindre farlige råvarer og mer effektive reaksjonsveier, er et langsiktig mål.